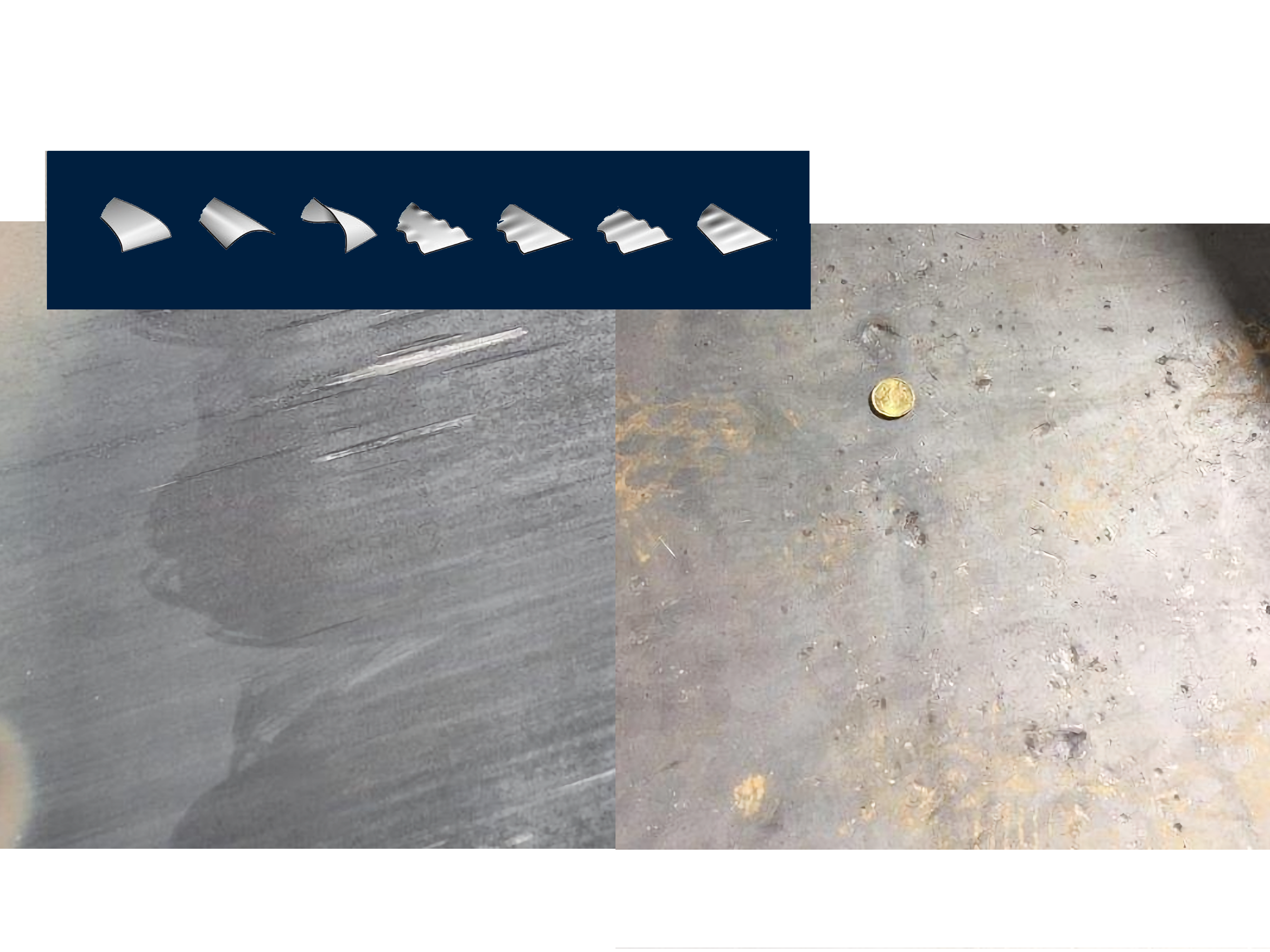

Tecnologie doppie per l'ispezione superficiale durante la produzione di laminati piani e profili cavi.

L'ispezione superficiale nella produzione di laminati piani, tubi e profili cavi e' un aspetto cruciale per garantire la qualita' e

l'integrita' del materiale ed e' essenziale per garantire

la qualita' dei laminati piani e il rispetto degli standard di produzione.

Si basa su una tecnologia doppia e ridondante.

Il sistema SIS fornisce uno strumento completo per automatizzare il controllo superficiale sul semilavorato o sul prodotto finito, prima che passi alla lavorazione successiva o venga consegnato al cliente finale.

Basato sulla combinazione di tecnologie visive e laser, rappresenta il sistema a doppia tecnologia piu' avanzato oggi disponibile.

L'importanza di fornire un prodotto conforme alle richieste e visivamente perfetto evitera' spiacevoli imprevisti come reclami e resi del materiale.

La tracciabilita' di ogni singola operazione in qualsiasi fase del processo consente la generazione di report di lavorazione da allegare al prodotto e facilmente consultabili in qualsiasi momento.

Sis e' immune da falsi allarmi dovuti a luci, ombre e riflessi poiché si basa non solo sulla vista ma anche sulla quantita' del materiale e non solo sull'aspetto visivo della superficie.

Il rilevamento della forma e la quantificazione delle dimensioni avviene attraverso la determinazione della distanza dell'oggetto dal sensore di misura. La ricostruzione dei vettori di distanza rappresenta la forma della superficie lineare/conica/arrotondata misurata. L'acquisizione dei dati dai sensori e il software di elaborazione e presentazione vengono eseguiti da un sistema PAC, ovvero un PLC integrato in un PC.

La tensione residua si verifica in superficie dopo la produzione.

Le tensioni residue (piu' precisamente chiamate tensioni residue) nei metalli piani sono tensioni interne che permangono nel materiale anche dopo la rimozione di tutte le forze esterne (come forze di carico o di formatura). Queste tensioni sono "bloccate" a causa dei processi di produzione e possono influire significativamente sulle prestazioni meccaniche del metallo.

Fonti di tensioni residue nei metalli piani

- Deformazione plastica Durante processi come laminazione, piegatura o stampaggio, gli strati esterni del metallo possono deformarsi plasticamente mentre gli strati interni rimangono elastici, causando uno squilibrio delle tensioni.

- Gradienti termici Durante la saldatura, il trattamento termico o il raffreddamento rapido, diverse parti del metallo si espandono e si contraggono a velocita' diverse, causando tensioni interne.

- Lavorazione meccanica o rettifica Gli strati superficiali possono essere compressi o allungati a causa del riscaldamento localizzato e della rimozione di materiale.

- Rivestimento o trattamento superficiale La galvanica, la verniciatura o la spruzzatura termica possono causare tensioni residue dovute al restringimento o all'espansione dello strato di rivestimento.

Stress residui comuni nei metalli piani

- Stress residuo di trazione Il metallo viene "stirato" internamente, aumentando il rischio di innesco di cricche e rottura per fatica.

- Stress residuo di compressione Il metallo viene "compresso" internamente, il che puo' migliorare la resistenza alla fatica e prevenire la crescita di cricche (spesso auspicabile).

- Stress residuo bilanciato (autoequilibrante) Una parte del metallo e' sotto tensione, mentre un'altra e' sotto compressione, bilanciandosi lungo la sezione.

- Possono causare deformazioni o deformazioni dopo la lavorazione.

- Possono causare guasti imprevisti durante il servizio.

- Influiscono sulla stabilita' dimensionale e sulla durata a fatica.

Perché le tensioni residue sono importanti

Soluzioni ad architettura aperta

Mentre la parte PLC svolge la funzione di gestione degli I/O interni ed esterni al sistema, la parte PC esegue i calcoli e costruisce l'interfaccia operatore come un server web in cui viene generato un andamento grafico del valore risultante dalla quantita' di dati entro la tolleranza.

I dati ricevuti dai controllori sotto forma di vettori vengono organizzati per essere integrati tra loro ricostruendo il profilo della sezione dell'oggetto e valutandone le dimensioni fisiche.

Cio' implica che l'interfaccia operatore puo' essere generata su qualsiasi PC con qualsiasi sistema operativo utilizzando il protocollo HTTP (e' sufficiente un normale browser Internet).